SMT : Technologie de montage en surface détaillée

Aujourd’hui, on va explorer en détail la technologie SMT, ou montage en surface, qui révolutionne la fabrication des circuits électroniques modernes.

Qu’est-ce que la technologie SMT ?

Le montage en surface (Surface Mount Technology, SMT) est une méthode d’assemblage des composants électroniques directement sur la surface des cartes de circuits imprimés (PCB). Contrairement aux technologies traditionnelles où les composants traversent des trous (traversant), SMT utilise des composants dits CMS (composants montés en surface) qui sont soudés sur des pastilles métalliques situées sur le PCB.

Principes de base du SMT

- Composants CMS : Petits, légers, avec des pattes plates ou billes, permettant une grande densité de montage.

- PCB avec pastilles : Les circuits imprimés sont conçus avec des pads métalliques spécifiques pour la soudure des CMS.

- Processus d’assemblage automatisé : Utilisation de machines précises pour déposer, placer et souder les composants.

Étapes clés du processus SMT

- Dépôt de la pâte à braser : La pâte, composée de poudre de soudure et de flux, est déposée sur les pastilles du PCB à l’aide d’un pochoir (stencil).

- Placement des composants : Des machines pick-and-place positionnent les CMS avec une grande précision sur la pâte à braser déposée.

- Refusion : Le PCB passe dans un four à refusion où la pâte fond, créant la soudure qui fixe les composants sur la carte.

- Inspection : Contrôle optique automatisé (AOI) et autres tests pour vérifier la qualité des soudures et le bon placement.

Avantages de la technologie SMT

- Miniaturisation : Permet de réduire la taille des cartes électroniques.

- Haute densité de composants : Plus de composants sur une même surface.

- Automatisation : Processus plus rapide et reproductible, adapté à la production de masse.

- Performances améliorées : Réduction des inductances et résistances parasites grâce à des connexions plus courtes.

Inconvénients et défis

- Coût des équipements : Machines complexes et onéreuses pour le placement et la soudure.

- Réparation plus délicate : Les composants CMS sont petits et difficiles à manipuler manuellement.

- Gestion thermique : Le processus de refusion nécessite une gestion précise pour ne pas endommager les composants.

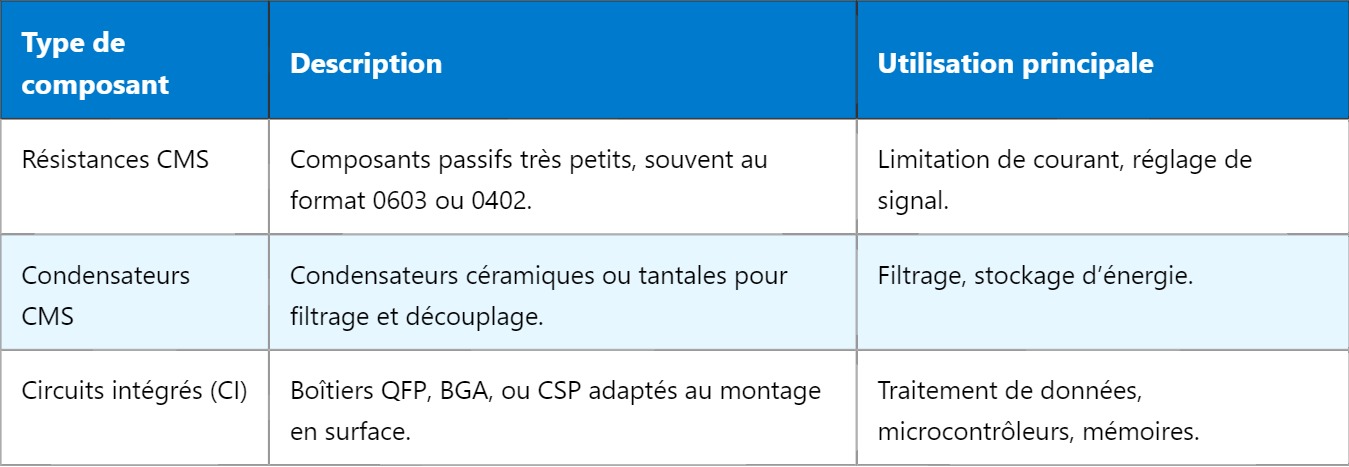

Exemple de composants typiques en SMT

Les innovations liées au SMT

La SMT évolue continuellement avec des avancées comme le placement de composants 0201 (moins de 0,6 mm), l’utilisation de techniques de soudure sans plomb conformes aux normes RoHS, ou encore l’intégration de composants flexibles pour des applications dans l’IoT et le wearable.

Assemblage smt automatisé

De plus, la qualité du montage SMT dépend aussi fortement de la conception du PCB, notamment la taille des pastilles, la planéité, et la gestion thermique lors de la refusion. Ces paramètres doivent être soigneusement optimisés pour éviter les défauts comme les soudures froides ou les ponts de soudure.

Pour approfondir votre compréhension des processus d’assemblage électronique, découvrez notre prochain article sur la technologie DIP et les différences avec SMT.