FPC – Circuit Imprimé Flexible : Comprendre et Maîtriser cette Technologie

Aujourd’hui, on va voir en détail ce qu’est un FPC, ou circuit imprimé flexible, une composante clé de nombreuses applications électroniques modernes. Ce type de circuit, qui se distingue par sa capacité à se plier et à s’adapter à des formes complexes, révolutionne la conception électronique en offrant une flexibilité inégalée.

Définition et caractéristiques du FPC

Le FPC (Flexible Printed Circuit) est un circuit imprimé fabriqué sur un substrat flexible, généralement en polyimide ou en polyester. Contrairement aux circuits rigides classiques, le FPC peut se plier, se tordre et s’adapter à des espaces restreints tout en assurant une bonne conduction électrique.

- Substrat flexible : matériau qui supporte les traces conductrices tout en restant souple.

- Traces conductrices : souvent en cuivre, elles sont gravées ou déposées sur le substrat.

- Protection : couches de vernis ou films protecteurs pour éviter l’oxydation et les dommages mécaniques.

Avantages du circuit imprimé flexible

Les FPC offrent plusieurs avantages essentiels qui expliquent leur adoption croissante :

- Flexibilité mécanique : adaptation aux formes 3D, réduction des contraintes mécaniques.

- Gain de place : permettent des designs plus compacts et légers.

- Fiabilité accrue : moins de connecteurs et soudures, donc moins de points de défaillance.

- Réduction du poids : essentiel dans l’aéronautique, le médical ou le mobile.

- Résistance thermique : matériaux comme le polyimide supportent des températures élevées.

Fabrication du FPC : étapes clés

La production d’un circuit imprimé flexible suit un processus précis, combinant techniques classiques et adaptations spécifiques :

- Dépôt du cuivre : sur le substrat flexible, par laminage ou électrodéposition.

- Photolithographie : pour définir les motifs des pistes conductrices.

- Gravure chimique : suppression du cuivre non protégé.

- Perçage : trous mécaniques ou laser pour les vias et interconnexions.

- Application de couches de protection : vernis, films coverlay ou encapsulants.

- Test électrique : vérification de la continuité et isolation des pistes.

Types de FPC

Selon leur structure et usage, on distingue plusieurs types :

- Simple face : une seule couche de cuivre sur le substrat flexible.

- Double face : cuivre sur les deux faces, avec des vias pour interconnexion.

- Multicouche flexible : plusieurs couches de cuivre alternées avec des isolants, offrant des fonctionnalités plus complexes.

Applications typiques des circuits imprimés flexibles

Leur capacité à se plier et à s’adapter aux espaces réduits les rend indispensables dans plusieurs domaines :

- Électronique mobile : smartphones, tablettes, wearables.

- Aéronautique et spatial : équipements embarqués soumis à vibrations et contraintes mécaniques.

- Médical : dispositifs implantables et instruments flexibles.

- Automobile : capteurs, systèmes d’éclairage et tableaux de bord.

- Informatique : flexibles pour connecteurs et composants dans des configurations compactes.

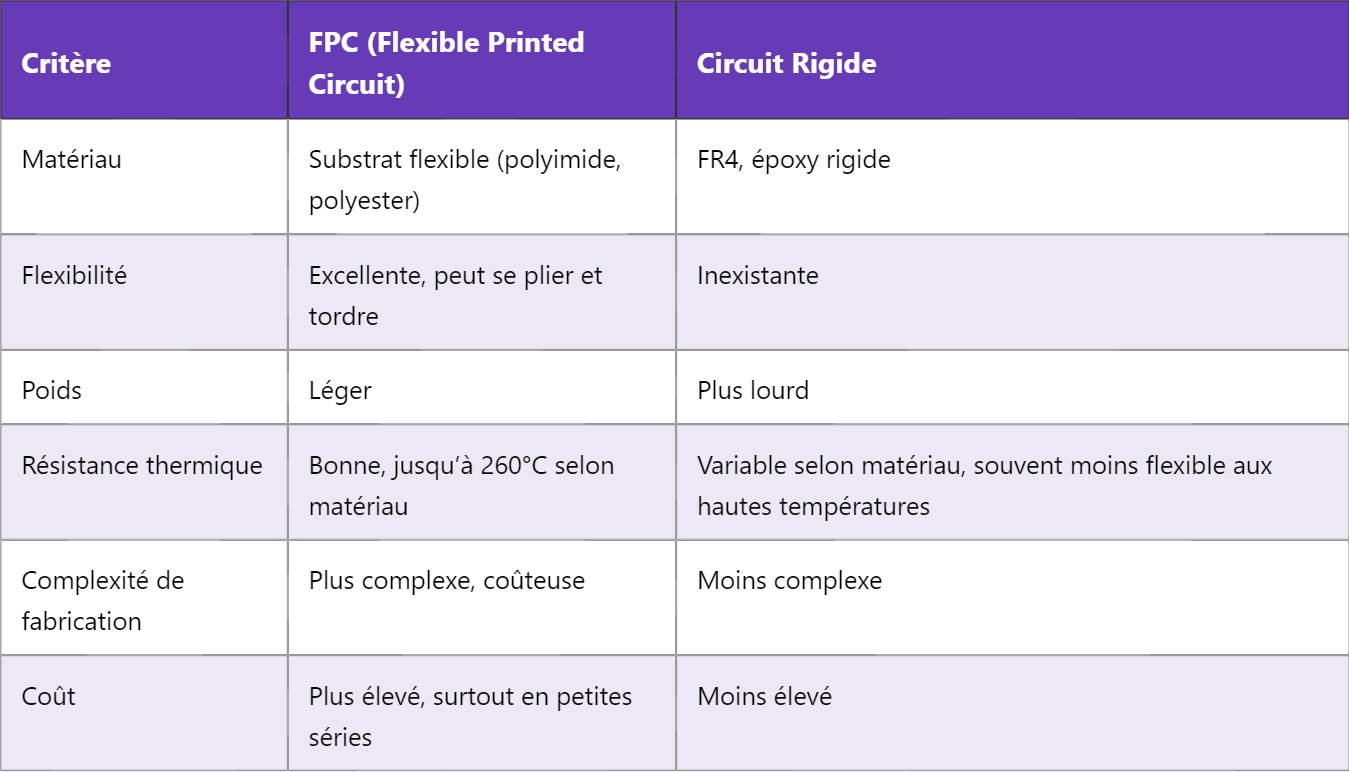

Tableau comparatif : FPC vs circuit rigide classique

Conseils pour l’intégration des FPC dans vos projets

Lors de la conception intégrant des circuits flexibles, plusieurs points sont à considérer :

- Éviter les plis excessifs ou répétitifs qui peuvent fatiguer le cuivre.

- Prévoir un rayon de courbure minimum selon les spécifications du fournisseur.

- Intégrer les zones de fixation sans contraintes mécaniques directes sur les pistes.

- Penser à la dissipation thermique, car le substrat flexible conduit moins bien la chaleur.

- Tester les prototypes dans les conditions réelles d’usage, notamment sous contraintes mécaniques.

En résumé, le FPC est une technologie incontournable pour concevoir des dispositifs électroniques modernes, compacts et robustes, parfaitement adaptés aux contraintes mécaniques actuelles. Si vous souhaitez approfondir les différents types de matériaux utilisés en électronique, découvrez notre article dédié aux substrats de circuits imprimés.