MEMS – Systèmes microélectromécaniques : fonctionnement et applications

Aujourd’hui, on va explorer en détail les MEMS, ces systèmes microélectromécaniques qui révolutionnent de nombreux domaines grâce à leur taille réduite et leurs capacités précises. Ces dispositifs combinent des éléments mécaniques, électroniques et souvent optiques à l’échelle micrométrique, permettant des fonctions complexes dans un espace très restreint.

Définition et principes fondamentaux des MEMS

Les MEMS (Micro-Electro-Mechanical Systems) sont des systèmes intégrés qui associent des composants mécaniques mobiles et des circuits électroniques sur une seule puce. Ces dispositifs exploitent les phénomènes physiques à très petite échelle pour mesurer, contrôler ou activer des fonctions mécaniques.

Mems (mems définition, capteur mems, les mems, mems signification)

Ils se basent souvent sur des techniques de microfabrication empruntées à l’industrie des semi-conducteurs, notamment la photolithographie, la gravure chimique et le dépôt de couches minces. La précision de ces procédés permet la création de structures comme des micro-capteurs, des micro-actionneurs, des micro-miroirs, ou des micro-pompes.

Architecture typique d’un système MEMS

- Composants mécaniques : éléments mobiles tels que ressorts, poutres, membranes, ou micro-leviers.

- Capteurs : détectent des grandeurs physiques (accélération, pression, température, humidité).

- Actionneurs : produisent un mouvement ou une force en réponse à un signal électrique.

- Circuits électroniques : pour traitement du signal, commande et communication.

- Interface de communication : permet l’échange d’informations avec des systèmes externes.

Techniques de fabrication

Les MEMS sont réalisés par des procédés compatibles avec la fabrication de circuits intégrés, notamment :

- Photolithographie : pour définir des motifs microscopiques sur des surfaces de silicium.

- Gravure humide et sèche : pour sculpter le silicium et créer des structures tridimensionnelles.

- Dépôt de couches minces : pour ajouter des matériaux fonctionnels, conducteurs ou isolants.

- Assemblage et packaging : intégration du composant dans un boîtier protecteur tout en maintenant la mobilité des parties mécaniques.

Applications des MEMS

Les MEMS trouvent des applications dans de nombreux secteurs :

- Automobile : capteurs d’airbag, capteurs de pression des pneus, gyroscopes pour stabilité.

- Electronique grand public : accéléromètres et gyroscopes dans smartphones et consoles de jeux.

- Médical : micro-pompes pour délivrance de médicaments, capteurs implantables.

- Aérospatial : capteurs de navigation inertielle et contrôle de vol.

- Environnement : capteurs de gaz et de particules pour surveillance de la qualité de l’air.

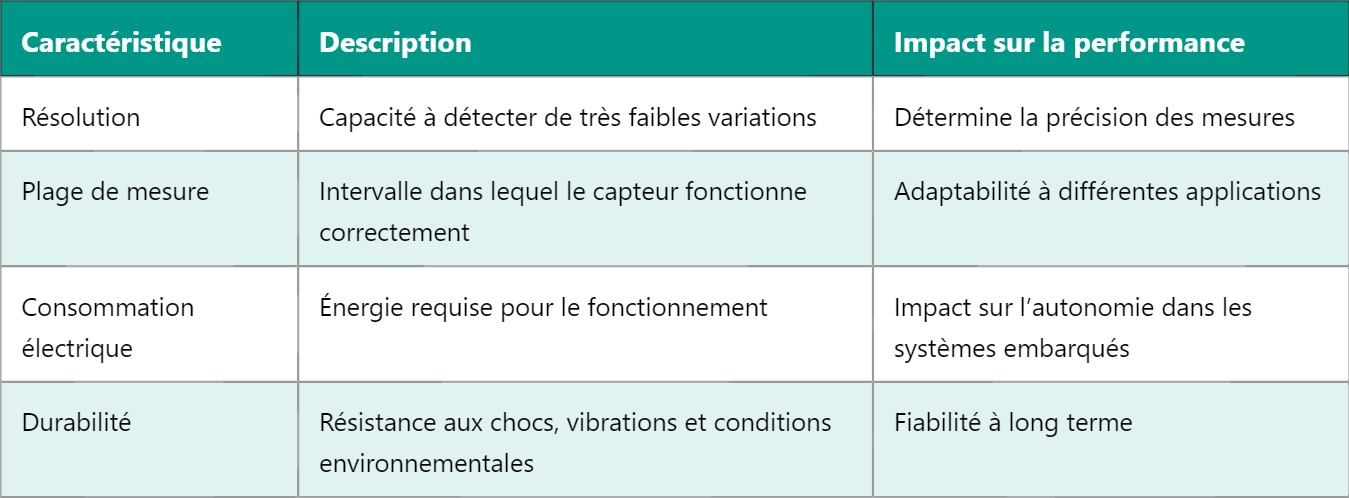

Caractéristiques techniques importantes

Exemple pratique : capteur MEMS d’accélération

Un capteur MEMS d’accélération fonctionne grâce à une masse suspendue qui se déplace sous l’effet d’une force d’accélération. Ce déplacement est converti en signal électrique via des capacités ou des résistances variables. Ce type de capteur est couramment utilisé dans les smartphones pour détecter l’orientation de l’appareil ou dans les véhicules pour activer les airbags en cas de choc.

Grâce à leur miniaturisation, les MEMS peuvent être intégrés dans des dispositifs portables ou implantables, ce qui ouvre la voie à des innovations technologiques majeures.

Pour approfondir, découvrez notre article sur les capteurs piézoélectriques, qui complètent souvent les MEMS dans les systèmes de détection avancés.